|

L’utilisation du tour permet d’obtenir des formes

circulaires régulières.

Le tour du potier, apparu au IVe millénaire av. J.-C., se compose d’un

plateau rotatif appelé girelle.

Après avoir disposé une motte d’argile au centre du plateau, le potier

place ses mains de part et d’autre de la paroi de l’objet afin de le

façonner. Certains tours fonctionnent à l’aide d’un manche fixé dans une

encoche et souvent actionné par l’assistant du maître potier.

Appelé tour à main, ce modèle est principalement utilisé par les potiers

japonais.

Au XVIe siècle, en Europe, le tour a été complété par un volant séparé de

la girelle et fixé sur un cadre.

Actionné au pied, ce volant permet au potier de contrôler la vitesse de

rotation du tour.

La pédale fait son apparition au XIXe siècle. Au XXe siècle, la mise au

point du tour

électrique permet au potier de régler avec plus de précision la vitesse de

la girelle.

L'industrialisation de la production fit apparaître le moulage à la

chaîne.

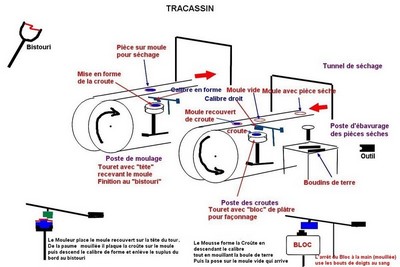

Telle la chaîne dite "Tracassin" aux faïenceries de Salins-les-Bains.

Cliquez pour agrandir

Sorte de doubles chenilles. Un tunnel de séchage sépare les

deux ensembles de production. Chaque poste d'extrémité se compose :

-

D'un tour d'ébavurage.

L'ouvrier récupère les pièces séchées et enlève la bavure du bord,

donnant une finition arrondie et lisse. Les pièces partiront en première

cuisson – création du biscuit – puis au "décor", "émaillage" et

"cuisson" finale.

-

D'un tour

confectionnant les "croûtes". D'une portion de "terre" jetée au

centre du bloc, le "mousse" façonne une croûte plane de 5/6 mm

d'épaisseur en abaissant un "calibre" tout en mouillant la pièce, puis

dépose celle-ci – en la retournant – sur le moule vidé par l'ébavurage.

-

D'un tour de "moulage".

Le mouleur façonne la pièce sur le moule en donnant le relief externe

avec le "calibre de forme". Puis l'envoie au séchage.

Ces opérations "à la

chaîne" ne prennent que quelques secondes.

|